Sem dúvida este é um dos problemas mais frequentes em sistemas de tratamento de água de poços artesianos que apresentem elevador teor de ferro e manganês. Acompanhando dezenas de ocorrências por mais de 1 década, arrisco a dizer que 90% dessas ocorrências são relacionadas a retrolavagem, demais causas podem ser erros de cálculos no projeto do filtro e componentes, questões operacionais ou falta de manutenção adequada nos equipamentos.

Explorando um pouco mais a questão da retrolavagem, falamos recentemente que a expansão do leito é fundamental para limpeza do meio filtrante e que nem sempre apenas invertendo o fluxo e dobrando a vazão de alimentação para retrolavar o filtro é o suficiente. Essa premissa é para leito de areia, carvão antracito, carvão ativado e também para as zeólitas naturais e modificadas.

Em geral, no tratamento de água para remoção de ferro e manganês é predominante o uso de zeólita modificada, esse meio filtrante possui características singulares, como alta área superficial e poder de oxidar e adsorver o ferro e manganês e eventuais outros metais como alumínio

A zeólita modificada difere da zeólita natural pois ela recebe uma impregnação superficial de dióxido de manganês, esse aditivo possui propriedades oxidativas e absortivas, ou seja, ele auxilia na oxidação do ferro e manganês acelerando o processo de oxidação dos metais, retendo por mecanismos de filtração os óxidos de metal e adsorvendo em sua superfície as frações solúveis dos mesmos que não foram oxidados por completo.

Geralmente o problema em questão é observado após o start-up do equipamento ou quando o meio filtrante é substituído.

Quais são os 3 principais motivos para essa ocorrência?

- Vazão de retrolavagem: A vazão de retrolavagem deve ser especificada com base na expansão do leito do material e taxa de retrolavagem ideias para o meio filtrante, portanto são parâmetros que não dependem da qualidade da água bruta a ser filtrada, mas sim com as características físicas do material, como granulometria, massa especifica, porosidade e etc.

- Tempo de retrolavagem: Via de regra o tempo de retrolavagem do filtro granular varia de 10 a 15 minutos, eventualmente até menos, na operação. Porém no start-up com novo material filtrante ou após a substituição do mesmo devido a saturação, esse tempo é da ordem de algumas 1 a 2 horas em filtro de areia e carvão, devido aos finos naturais dos materiais. No caso em particular da zeólita modifica esse tempo pode ser um pouco maior, em geral de 3 a 4 horas, pois além dos finos é preciso eliminar o excesso de dióxido de manganês e sem a retrolavagem adequada o material pode lixiviar metal para a água filtrada.

- A retrolavagem é um processo continuo: a retrolavagem é um processo de fluxo continuo, portanto não se deve interrompe-lo e inicia-los após intervalo de tempo, isso faz com que o material não seja limpo por igual. Uma manobra que pode ser efetuado é eventualmente intercalar a retrolavagem com enxágua no mesmo sentido da filtração, porém sempre esgotando a água.

Agora, e se o filtro apresenta concentração de Fe/Mn mais alto na saída do que na entrada, como resolver?

- Verificar a vazão, tempo e frequência da retrolavagem;

- Verificar questões mecânicas em bombas e tubulações;

- Efetuar ajustes de processo.

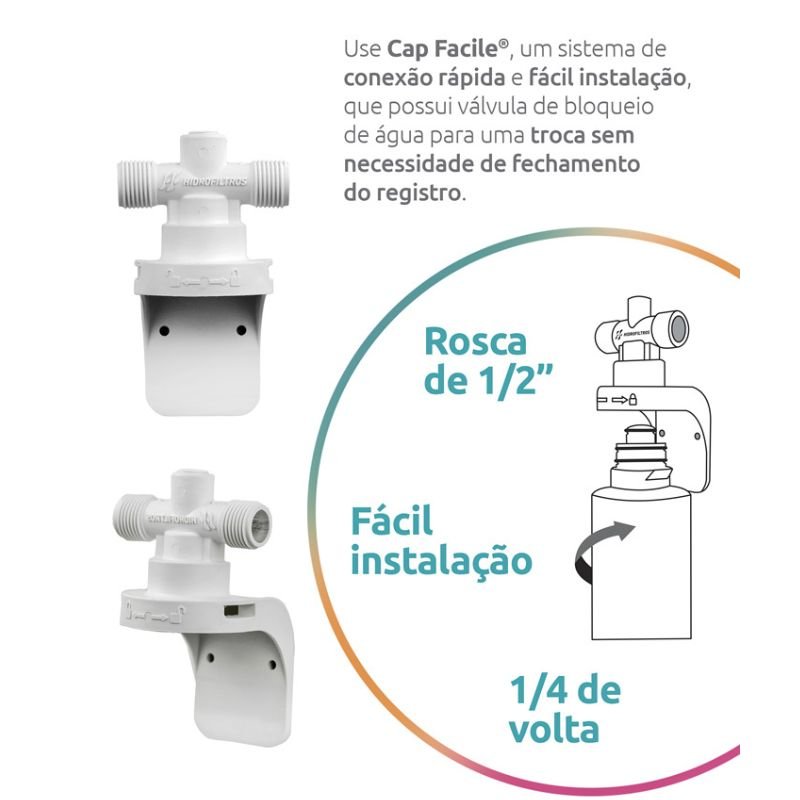

Nesta foto , trata-se de um filtro com este tipo de problema, após as devidas avaliações, detectou-se que a válvula de 4 vias do filtro estava com defeito no duto de saída para retrolavagem.

Para detectar isso foi preciso abrir o bocal superior do filtro e aferir a vazão de retrolavagem, sem a obstrução causada pela válvula, foi obtido a vazão necessária para retrolavagem. Efetuado reparo na válvula o filtro voltou a performar como esperado.

Por: Henrique Marins Neto – Eqma Engenharia

Leia também: Curso EAD – Filtros Granulares do Projeto à Operação